¿Por qué optar por una envolvente industrializada en un complejo residencial premium de vivienda unifamiliar? Cuando el objetivo es elevar el estándar de ejecución con precisión dimensional, control de calidad y plazos más predecibles, la industrialización permite convertir la fachada en un proceso planificado y trazable, de elevada exactitud, sin renunciar a un acabado arquitectónico de máximo nivel.

En este case study describimos, paso a paso, cómo INCOGA ejecutó la envolvente de Icaria Point mediante paneles arquitectónicos prefabricados de hormigón visto, con foco en el montaje en obra y en los puntos críticos que marcan la diferencia entre una instalación correcta y un resultado excelente.

Contexto y objetivos

Actualmente en fase de ejecución, Icaria Point es un desarrollo residencial privado ubicado en una de las áreas residenciales más prestigiosas y demandadas de la comarca de A Coruña. El proyecto consta de 7 viviendas premium, de distintas tipologías, con zonas verdes de uso particular y zonas comunes con espacios verdes y piscina. Con una superficie construida de vivienda de más de 2.000 m², Icaria Point destaca por un diseño arquitectónico de vanguardia y por la incorporación de soluciones tecnológicas y sostenibles de última generación: aerotermia, geotermia, suelo radiante y domótica, diseñados para optimizar la eficiencia energética, asegurar un confort térmico homogéneo y facilitar la gestión inteligente de la vivienda.

El proyecto apuesta por una paleta de materiales nobles y sostenibles, como la madera, el acero y el hormigón visto prefabricado que combinan durabilidad, mantenimiento reducido y una estética atemporal. La envolvente y los detalles constructivos se han concebido para elevar las prestaciones térmicas y acústicas, reforzando el bienestar interior y la calidad de uso en el día a día.

En Icaria Point, el objetivo fue materializar una envolvente de alta calidad arquitectónica con:

- Máximo control de acabado en hormigón visto arquitectónico.

- Precisión dimensional para asegurar encuentros, juntas y alineaciones.

- Reducción de interferencias en obra y mayor predictibilidad de plazos.

- Ejecución segura y ordenada mediante un proceso planificado de izado y colocación.

¿Cómo se hizo? Proceso de montaje en obra, fase a fase

A continuación, se describe el proceso desde la recepción en obra de los paneles hasta el tratamiento de juntas, incluyendo los puntos críticos priorizados para garantizar un resultado óptimo.

1) Planificación previa

Aunque el montaje arranca con la recepción, el resultado se define con antelación mediante una planificación detallada, precisa y meticulosa que contempla:

- Plan de izado y manipulación: radios de trabajo, capacidades de la autogrúa, secuencia de colocación y puntos de acopio.

- Definición de tolerancias y referencias: replanteo, cotas de control y puntos de verificación para plomos, niveles y alineaciones.

- Coordinación logística: ventanas de descarga, accesos, recorridos internos y zonas de seguridad.

- Puntos de fijación y soporte: comprobación de que la estructura receptora y los elementos de anclaje están preparados para recibir paneles evitando retrabajos.

Un montaje industrializado exige que la obra se encuentre en un estado óptimo previo al inicio del proceso de ensamblado, con replanteos cerrados y controles previos ejecutados.

2) Recepción y control de entrada

Tras la llegada a obra de los elementos prefabricados, se realiza un control de calidad en campo:

- Verificación documental: identificación de piezas, secuencia de montaje, instrucciones de izado/manipulación y trazabilidad del suministro.

- Inspección visual de acabado: revisión del hormigón visto (aristas, caras vistas, posibles marcas de transporte) y comprobación del estado de protecciones.

- Comprobación de herrajes e inserts de izado: puntos de elevación y elementos auxiliares conforme a lo previsto para el izado seguro.

En esta fase, la protección del acabado es determinante. La interacción con eslingas, útiles y apoyos debe gestionarse con rigor para evitar rozaduras, desconchones o marcas.

3) Descarga, acopio temporal y preparación de la maniobra

Antes de proceder al izaje, se organiza la zona de preparación en obra:

- Acopio controlado: superficies de apoyo adecuadas, separación de cantos y estabilidad para evitar vuelcos o tensiones.

- Montaje de útiles: eslingas, balancines o accesorios específicos según geometría y peso del panel.

- Briefing de seguridad y roles: señalista, operario de guiado, operador de grúa y equipo de montaje alineados en la secuencia.

La industrialización reduce incertidumbre y eleva el estándar de coordinación. Una maniobra bien definida evita esperas, movimientos innecesarios y retrabajos.

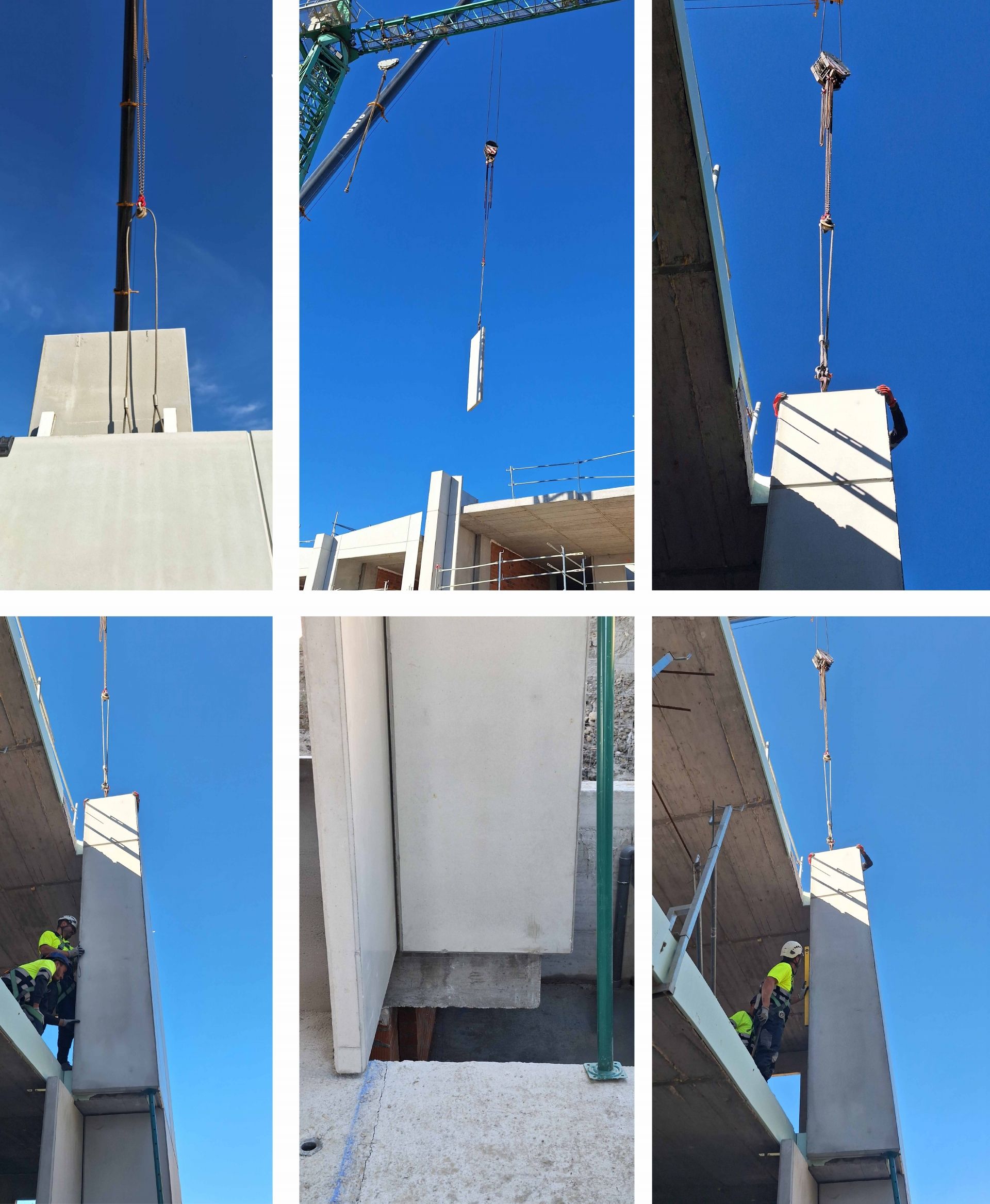

4) Izado con auto grúa y posicionamiento fino

Esta es la fase crítica en términos de precisión:

- Izado controlado: movimientos progresivos, evitando giros y oscilaciones.

- Guiado y aproximación: el panel se aproxima a su posición manteniendo separación segura respecto a aristas y puntos singulares.

- Alineación con referencias: control de plomada, nivelación y ajuste a cotas de replanteo.

La precisión del prefabricado solo se materializa si el posicionamiento y la recepción en estructura se ejecutan con controles sistemáticos. En industrialización, no basta con “aproximar”, hay que ensamblar a tolerancia.

5) Fijación y estabilización: anclajes y sujeciones provisionales

Una vez en posición:

- Fijación a elementos receptores según proyecto, con anclajes y apoyos previstos.

- Estabilización temporal (arriostramiento provisional) cuando proceda, para garantizar seguridad hasta completar el conjunto y los puntos definitivos.

- Verificación de plomos y alineaciones tras la fijación.

Asegurar el panel correctamente antes de liberar el izado evita tensiones indeseadas y protege tanto la pieza como la estructura.

6) Tratamiento de juntas, encuentros y control final

El cierre de la envolvente no termina con la colocación de los paneles.

- Control geométrico del paño: continuidad de alineaciones, modulación y regularidad de juntas.

- Ejecución de juntas y sellados según especificación: estanqueidad, control de filtraciones y durabilidad.

- Revisión final de acabado: limpieza técnica, retirada de protecciones y verificación visual del hormigón visto.

La envolvente es un sistema. El comportamiento térmico, acústico y de estanqueidad depende tanto de la calidad del panel como del tratamiento de juntas y encuentros.

Beneficios de la envolvente industrializada frente a la solución tradicional

Optar por paneles prefabricados de hormigón visto en un proyecto como Icaria Point aporta ventajas claras:

1) Acabado arquitectónico bajo control industrial

- Producción en entorno industrial con procesos estandarizados y control de calidad sistemático.

- Mayor uniformidad cromática y textural del hormigón visto, con tolerancias y criterios de aceptación definidos.

- Menor sensibilidad a condicionantes de obra (climatología, interferencias entre oficios y disponibilidad de medios), preservando el acabado arquitectónico.

2) Certidumbre de plazo y productividad de montaje

- La fachada se ejecuta como una operación de ensamblaje con secuencia planificada y rendimiento estable.

- Reducción de trabajos in situ de alta variabilidad (encofrados, tratamientos y remates), disminuyendo incertidumbre y retrabajos.

3) Menor interferencia en obra y mayor eficiencia operativa

- Disminución de actividades simultáneas en fachada, facilitando la coordinación de tajos y la continuidad de producción.

- Obra más ordenada y limpia: menos acopios, menor manipulación de materiales y reducción de residuos, con impacto directo en productividad y seguridad.

4) Prestaciones, durabilidad y comportamiento de la envolvente

- Material de alta durabilidad y bajo mantenimiento, alineado con estándares de edificación premium.

- Precisión geométrica que mejora el control de encuentros y juntas, favoreciendo el desempeño global del sistema (estanqueidad, control de infiltraciones y comportamiento higrotérmico) cuando se ejecutan los sellados y detalles conforme a especificación.

5) Seguridad y control de riesgos

- Izado y montaje bajo procedimientos definidos (plan de maniobra, roles, puntos de elevación), reduciendo improvisación en una fase de alto riesgo.

- Menor exposición a trabajos en altura prolongados y a operaciones “artesanales” de mayor incertidumbre, mejorando el control preventivo.

6) Sostenibilidad y eficiencia de recursos

- Menor impacto en obra por reducción de trabajos húmedos, recortes y mermas in situ, con un montaje más controlado.

- Optimización de consumos y aprovechamiento de materiales en fabricación industrial, con mejor trazabilidad y control de desviaciones.

- Ventajas de ciclo de vida: durabilidad y bajo mantenimiento que reducen necesidades de reparación y reposición.

- Contribución al desempeño energético cuando se integra con el sistema de aislamiento y el sellado de juntas, mejorando la estanqueidad y reduciendo pérdidas por infiltración.

Industrialización con propósito, sello INCOGA

La ejecución de la envolvente industrializada de Icaria Point confirma una apuesta clara de INCOGA por la vanguardia constructiva cuando aporta valor real. Industrializar no es solo cambiar el método; es elevar el estándar en calidad, precisión, sostenibilidad y control de plazos, especialmente en proyectos donde la exigencia arquitectónica y prestacional es máxima.

En este contexto, la envolvente prefabricada de hormigón visto no es únicamente una elección formal: es una decisión coherente con un modelo constructivo tecnológicamente avanzado y responsable, orientado a entregar viviendas eficientes, durables y preparadas para el futuro.